Обладнання для безперервного лиття дорогоцінних металів у високому вакуумі Hasung

1、 Опис обладнання:

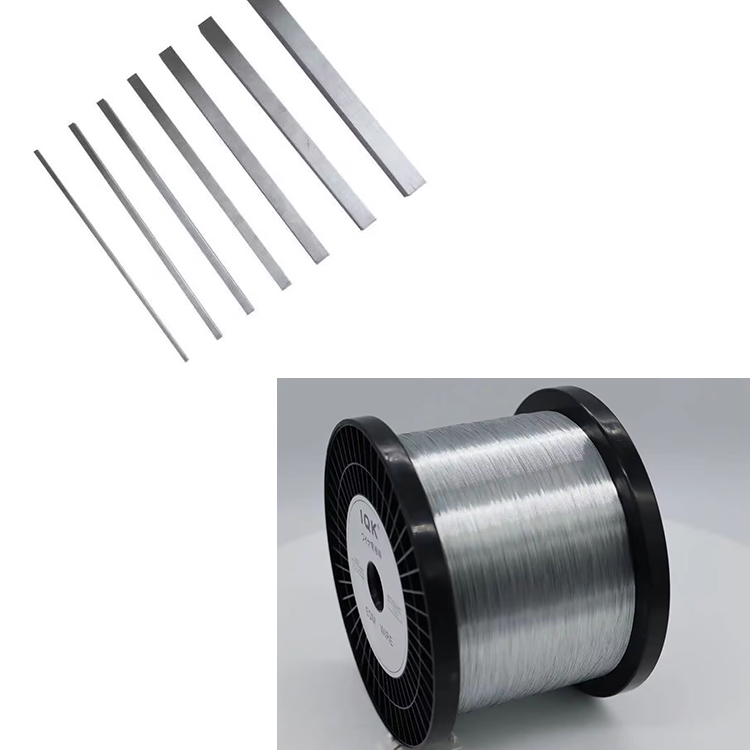

1. Це обладнання в основному використовується для безперервного лиття монокристалічних мідних злитків, монокристалічних срібних злитків і монокристалічних золотих злитків, а також може використовуватися для безперервного лиття інших металів і сплавів.

2. Це обладнання являє собою вертикальний корпус печі. Сировина, тигель і кристалізатор поміщають у відкриту зверху кришку печі, а напрямний стрижень кристалізації розміщують у нижній частині корпусу печі. Спочатку кристал витягується з розплаву на певну довжину через напрямний стрижень кристалізації, а потім кристалічний стрижень фіксується на намотувальній машині для витягування та збору.

3. Цей пристрій використовує повністю автоматичну систему керування сенсорним екраном із кількома пристроями моніторингу для точного контролю температури печі та кристалізатора, досягнення довгострокових стабільних умов, необхідних для росту кристалів; Кілька захисних дій можна виконувати за допомогою обладнання для моніторингу, наприклад витоку матеріалу, спричиненого високою температурою печі, недостатнім вакуумом, водою під тиском або нестачею тощо. Обладнання просте в експлуатації, а основні параметри включають температуру печі, температуру верхня, середня та нижня частини кристалізатора, швидкість попереднього витягування, швидкість витягування кристала (а також дюймовий режим, що означає витягування на певний період часу та зупинку на період час) і різні значення будильника.

Повністю автоматична машина безперервного лиття дорогоцінних металів Hasung

2、 Основні технічні параметри обладнання:

1. Тип: Вертикальний, автоматичний контроль, автоматичний нагрів.

2. Загальна напруга живлення: трифазне 380В, 50Гц трифазне

3. Потужність нагріву: 20 кВт

4. Спосіб нагріву: індукційний нагрів (безшумний)

5. Ємність: 8 кг (золото)

6. Час танення: 3-6 хвилин

7. Максимальна температура: 1600 градусів Цельсія

6. Діаметр мідного стрижня: 6-10 м

7. Ступінь вакууму: холодний стан <6 67× 10-3Pa

8. Температура: 1600 ℃

9. Швидкість витягування мідного стрижня: 100-1500 мм/хв (регульована)

10. Литі метали: золото, срібло, мідь і леговані матеріали.

11. Спосіб охолодження: водяне охолодження (температура води 18-26 градусів Цельсія)

12. Режим керування: інтелектуальне керування Siemens PLC+сенсорний екран

13. Розмір обладнання: 2100 * 1280 * 1950 мм

14. Вага: приблизно 1500 кг. Високий вакуум: приблизно 550 кг.

3、 Основний структурний опис:

1. Корпус печі: Корпус печі має вертикальну двошарову структуру з водяним охолодженням. Кришку печі можна відкрити, щоб легко вставляти тиглі, кристалізатори та сировину. У верхній частині кришки печі є оглядове віконце, через яке можна спостерігати за станом розплавленого матеріалу в процесі плавлення. Фланці індукційного електрода та фланці вакуумного трубопроводу симетрично розташовані на різних висотах у середині корпусу печі для введення з’єднань індукційного електрода та з’єднання з вакуумним блоком. Нижня плита печі оснащена опорною рамою для тигля, яка також служить нерухомою опорою для точної фіксації положення кристалізатора, гарантуючи, що центральний отвір кристалізатора концентричний з ущільнювальним каналом на нижній плиті печі. В іншому випадку направляючий стрижень кристалізації не зможе потрапити всередину кристалізатора через ущільнювальний канал. На опорній рамі є три водоохолоджувані кільця, що відповідають верхній, середній і нижній частинах кристалізатора. Температура кожної частини кристалізатора точно контролюється шляхом регулювання швидкості потоку охолоджуючої води. На опорній рамі розташовані чотири термопари, які використовуються для вимірювання температури відповідно верхньої, середньої та нижньої частин тигля та кристалізатора. Інтерфейс між термопарами та зовнішньою частиною печі розташований на нижній пластині печі. На дні опорної рами можна розмістити розвантажувальну ємність, щоб температура розплаву не стікала безпосередньо з очищувача та не завдавала шкоди корпусу печі. Також є знімна невелика груба вакуумна камера в центральному положенні на нижній плиті печі. Під грубою вакуумною камерою знаходиться камера з органічного скла, до якої можна додати антиокислювач для покращення вакуумної герметизації тонкого дроту. Матеріал може досягти антиокислювального ефекту на поверхні мідного стрижня шляхом додавання антиокислювача до порожнини органічного скла.

2. Тигель і кристалізатор: тигель і кристалізатор виготовлені з графіту високої чистоти. Дно тигля має конічну форму і з'єднується з кристалізатором через різьбу.

3. Вакуумна система:

1. Коренева помпа

2. Пневматичний високовакуумний дисковий клапан

3. Електромагнітний високовакуумний клапан накачування

4. Високий вакуумметр

5. Низький вакуумметр

6. Корпус печі

7. Пневматичний високовакуумний відбійний клапан

8. Холодна пастка

9. Дифузійний насос

4. Механізм витягування та намотування: безперервне лиття мідних прутків складається з напрямних коліс, прецизійних гвинтових стрижнів, лінійних напрямних та механізмів намотування. Направляюче колесо відіграє направляючу та позиціонуючу роль, і перше, через що проходить мідний стрижень, коли він виходить із печі, це напрямне колесо. Направляючий стрижень кристалізації закріплений на прецизійному гвинті та лінійному направляючому пристрої. Мідний стрижень спочатку витягується з корпусу печі (попередньо витягнутий) через лінійний рух напрямного стрижня кристалізації. Коли мідний стрижень проходить через направляюче колесо і має певну довжину, з’єднання з кристалізаційним напрямним стрижнем може бути розірвано. Потім він закріплюється на намотальній машині і продовжує витягувати мідний стрижень через обертання намотальної машини. Серводвигун контролює лінійний рух і обертання машини для намотування, яка може точно контролювати швидкість безперервного лиття мідного стрижня.

5. Ультразвукове джерело живлення системи живлення використовує німецький IGBT, який має низький рівень шуму та енергозбереження. У свердловині використовуються прилади контролю температури для програмованого нагріву. Проектування електричної системи

Розрізняють схеми зворотного зв'язку по надструму, перенапруги і захисту.

6. Система керування: це обладнання використовує повністю автоматичну систему керування сенсорним екраном із декількома пристроями моніторингу для точного контролю температури печі та кристалізатора, досягнення довгострокових стабільних умов, необхідних для безперервного лиття мідної стрижні; Кілька захисних дій можна виконувати за допомогою обладнання для моніторингу, наприклад витоку матеріалу, спричиненого високою температурою печі, недостатнім вакуумом, водою під тиском або нестачею тощо. Обладнанням легко керувати, а основні параметри встановлюються

Розрізняють температуру печі, температуру верхньої, середньої та нижньої частин кристалізатора, швидкість попереднього витягування та швидкість витягування росту кристалів.

І різні значення сигналізації. Після встановлення різних параметрів, у процесі виробництва мідної катанки безперервного лиття, якщо забезпечується безпека

Помістіть напрямний стрижень для кристалізації, покладіть сировину, закрийте дверцята печі, відріжте з’єднання між мідним стрижнем і напрямним стрижнем для кристалізації та підключіть його до машини для намотування.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur